Coppelle e rotoli in lana di roccia: isolamento termico e acustico per impianti civili e industriali

Le

coppelle e i rotoli in lana di roccia sono soluzioni ampiamente utilizzate per l’isolamento termico e acustico di tubazioni, condotte e impianti tecnologici.

Si tratta di un materiale di origine naturale, ottenuto dalla lavorazione di rocce basaltiche, apprezzato nel settore impiantistico per la

resistenza al fuoco, la stabilità nel tempo e le elevate prestazioni isolanti.

Negli impianti moderni, dove sicurezza, continuità dell’isolamento e affidabilità sono elementi centrali, la lana di roccia rappresenta una scelta tecnica consolidata per applicazioni civili e industriali.

Cos’è la lana di roccia e perché viene utilizzata negli impianti

La lana di roccia è un materiale fibroso inorganico, caratterizzato da:

- elevata resistenza alle alte temperature

- incombustibilità

- buone prestazioni di isolamento termico

- ottima capacità di assorbimento acustico

Queste proprietà rendono la lana di roccia particolarmente adatta a contesti in cui sono richiesti standard di sicurezza elevati, soprattutto in presenza di fonti di calore o impianti complessi.

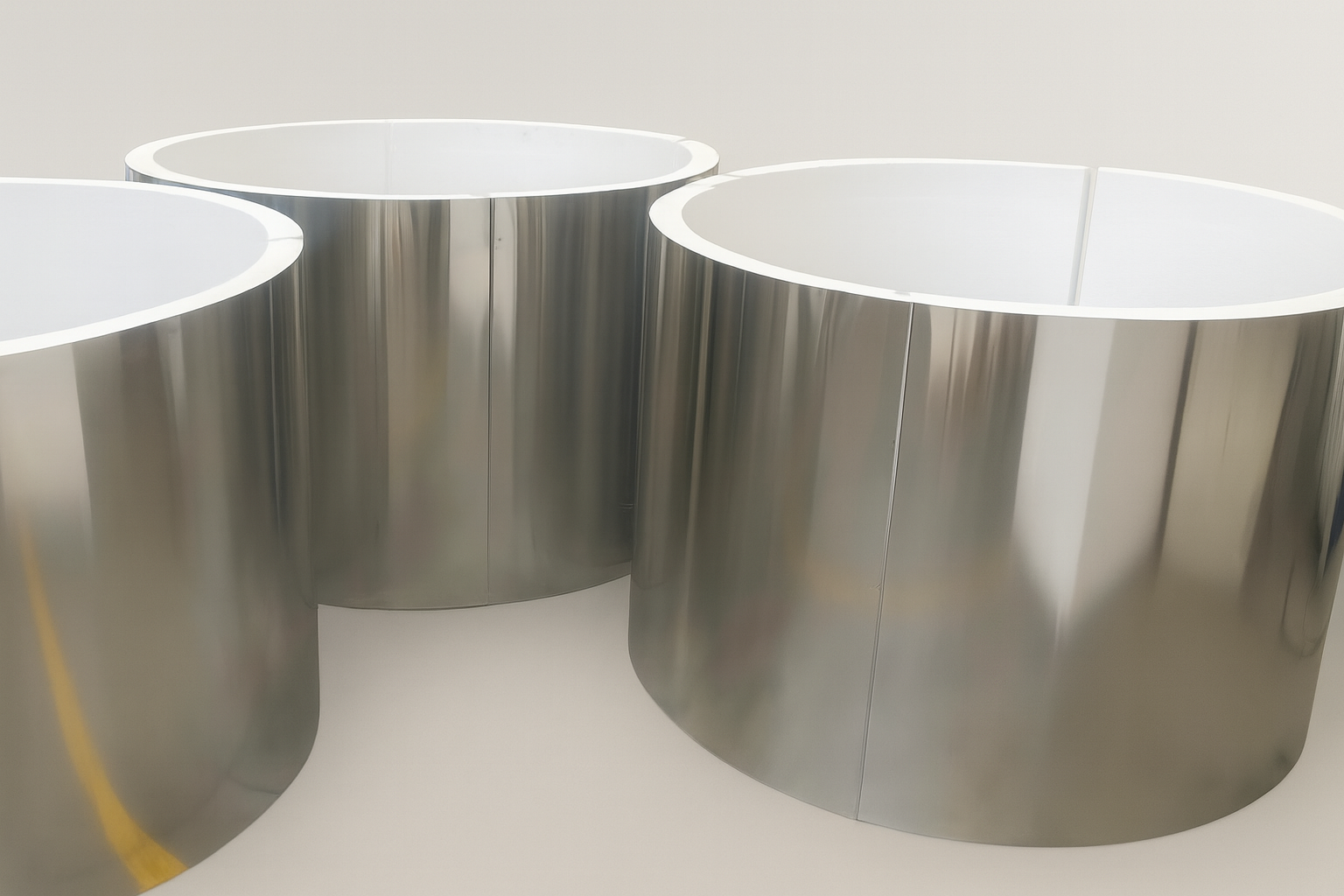

Coppelle in lana di roccia: isolamento delle tubazioni

Le

coppelle in lana di roccia sono elementi semicilindrici progettati per rivestire le tubazioni in modo preciso e uniforme.

La loro struttura consente di mantenere una continuità dell’isolamento lungo tutta la linea, riducendo dispersioni e disomogeneità.

Vengono impiegate principalmente per:

- tubazioni di riscaldamento

- reti di distribuzione di fluidi caldi

- impianti industriali

- centrali termiche e locali tecnici

L’utilizzo di coppelle sagomate consente una posa ordinata e controllata, riducendo interventi correttivi in fase di installazione.

Rotoli in lana di roccia: isolamento di superfici estese

I rotoli in lana di roccia offrono maggiore flessibilità applicativa rispetto alle coppelle e sono indicati per l’isolamento di:

- condotte di ventilazione

- superfici ampie

- componenti non lineari

- tratti irregolari dell’impianto

Grazie alla loro struttura flessibile, i rotoli si adattano facilmente alle geometrie dell’impianto, mantenendo buone prestazioni termiche e acustiche anche su superfici complesse.

Isolamento acustico e comfort impiantistico

Oltre all’isolamento termico, la lana di roccia è largamente utilizzata per le sue

proprietà fonoassorbenti.

Negli impianti tecnologici, la riduzione del rumore e delle vibrazioni contribuisce a migliorare il comfort degli ambienti e a limitare la propagazione sonora attraverso tubazioni e condotte.

Questa caratteristica rende coppelle e rotoli in lana di roccia adatti anche a edifici civili, strutture commerciali e ambienti industriali dove il controllo acustico è un requisito progettuale.

Resistenza al fuoco e sicurezza

Uno degli aspetti più rilevanti della lana di roccia è la sua

incombustibilità.

Classificata in

classe A1, non contribuisce alla propagazione del fuoco e mantiene la sua struttura anche in presenza di alte temperature.

Per questo motivo viene spesso impiegata in:

- impianti industriali

- centrali termiche

- ambienti con normative antincendio stringenti

- applicazioni ad alta temperatura

Stabilità e durata nel tempo

La lana di roccia mantiene nel tempo:

- la propria forma

- le prestazioni isolanti

- la resistenza alle sollecitazioni termiche

Non si ritira e non si deforma facilmente, garantendo un isolamento costante anche in condizioni di utilizzo prolungato.

Questa stabilità contribuisce alla durabilità dell’impianto e alla riduzione degli interventi di manutenzione.

Ambiti di applicazione

Le coppelle e i rotoli in lana di roccia vengono utilizzati in numerosi contesti, tra cui:

- impianti civili e industriali

- reti di riscaldamento

- condotte di climatizzazione e ventilazione

- centrali termiche

- locali tecnici

- impianti soggetti a temperature elevate

La scelta tra coppelle o rotoli dipende dalla geometria dell’impianto e dalle esigenze specifiche di isolamento.

Conclusione

Le

coppelle e i rotoli in lana di roccia rappresentano una soluzione tecnica consolidata per l’isolamento termico e acustico degli impianti.

Grazie alla resistenza al fuoco, alla stabilità nel tempo e alla versatilità applicativa, trovano impiego in numerosi contesti civili e industriali, contribuendo alla sicurezza, all’efficienza e al comfort degli impianti.