Coppelle e curve in EPS: isolamento termico efficiente per tubazioni e impianti

Le coppelle e curve in EPS rappresentano una soluzione ampiamente utilizzata per l’isolamento termico delle tubazioni in ambito civile e industriale. L’EPS, acronimo di polistirene espanso, è un materiale leggero e stabile, apprezzato per la sua capacità di ridurre le dispersioni di calore e per la facilità di lavorazione in fase di installazione.

Negli impianti moderni, dove l’efficienza energetica e la continuità dell’isolamento sono elementi fondamentali, l’utilizzo di coppelle sagomate consente di ottenere una protezione uniforme lungo tutta la linea della tubazione, comprese curve e raccordi.

Cos’è l’EPS e perché viene utilizzato nell’isolamento

Il polistirene espanso (EPS) è un materiale isolante composto per la maggior parte da aria, racchiusa all’interno di una struttura cellulare. Questa caratteristica gli consente di offrire buone prestazioni di isolamento termico mantenendo un peso ridotto.

Nel settore impiantistico, l’EPS viene impiegato soprattutto per:

- limitare la dispersione di calore

- mantenere costante la temperatura dei fluidi

- migliorare l’efficienza energetica dell’impianto

- semplificare la posa dell’isolante

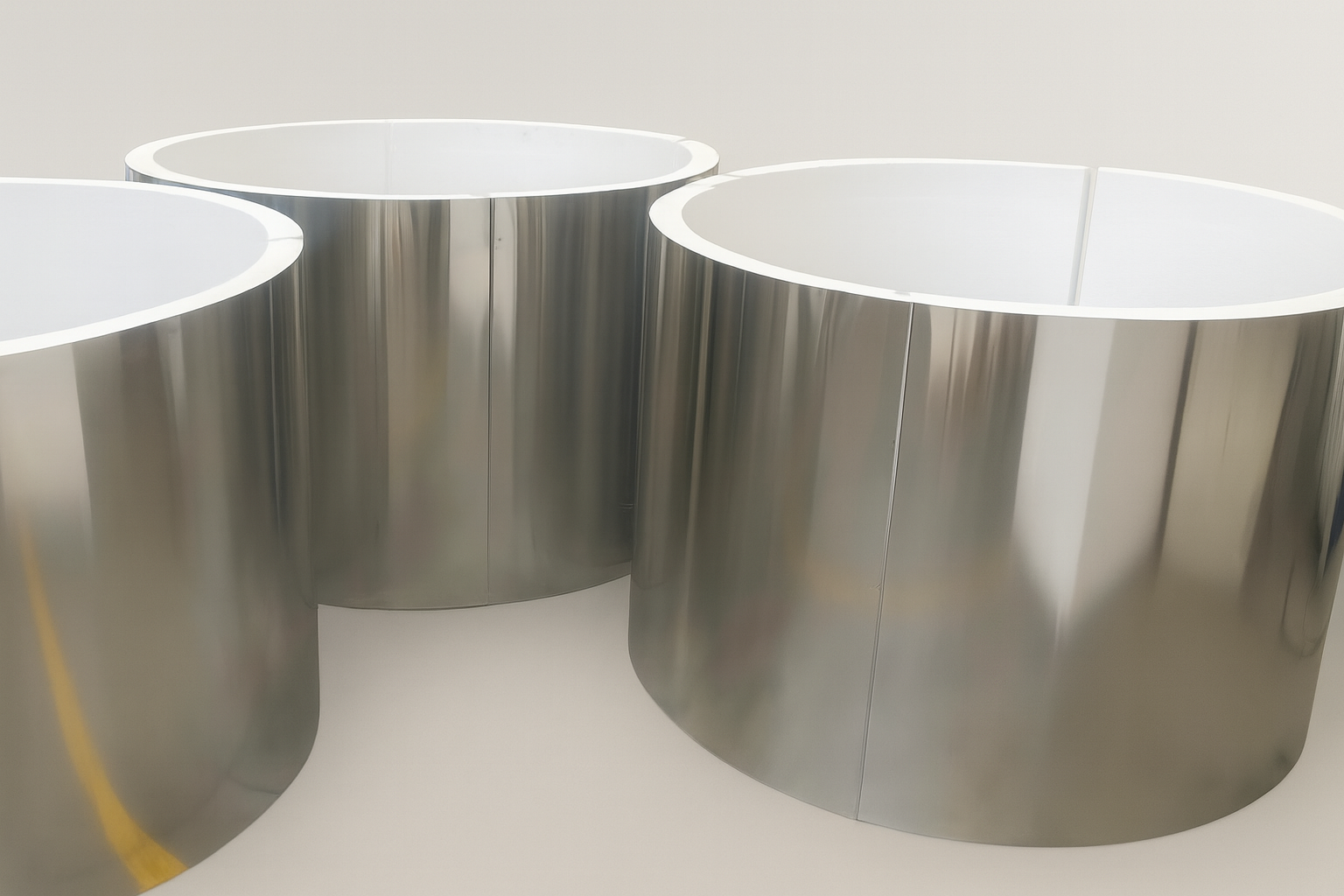

Le coppelle in EPS vengono realizzate con diametri precisi per adattarsi alle tubazioni, mentre le curve in EPS permettono di mantenere la continuità dell’isolamento anche nei punti più critici dell’impianto.

Coppelle e curve in EPS: struttura e funzionalità

Le coppelle sono elementi semicilindrici progettati per avvolgere completamente la tubazione.

L’utilizzo di

curve dedicate consente di evitare tagli improvvisati in cantiere, riducendo il rischio di ponti termici e discontinuità nell’isolamento.

I principali vantaggi funzionali sono:

- adattamento preciso ai diametri delle tubazioni

- posa più rapida rispetto a materiali tagliati manualmente

- isolamento continuo anche nei raccordi

- risultato ordinato e professionale

Questo rende le coppelle e curve in EPS particolarmente adatte a installazioni dove sono richiesti tempi rapidi e precisione esecutiva.

Ambiti di utilizzo delle coppelle in EPS

Le coppelle e curve in EPS vengono utilizzate in diversi contesti impiantistici, tra cui:

- impianti di riscaldamento

- reti di distribuzione dell’acqua calda

- impianti termotecnici

- tubazioni in locali tecnici

- impianti civili e industriali

Sono una soluzione indicata quando l’obiettivo è migliorare l’efficienza energetica dell’impianto e proteggere le tubazioni dalle dispersioni termiche.

Isolamento e sostenibilità

L’EPS è un materiale

riciclabile, caratteristica che lo rende adatto anche a progetti orientati alla sostenibilità.

Inoltre, la sua leggerezza contribuisce a ridurre l’impatto logistico e facilita la movimentazione in cantiere.

Quando correttamente installate, le coppelle in EPS mantengono nel tempo le loro proprietà isolanti, offrendo una soluzione affidabile per applicazioni continuative.

Perché utilizzare coppelle sagomate invece di materiali generici

Rispetto a isolanti forniti in pannelli o blocchi da sagomare manualmente, le coppelle in EPS permettono:

- maggiore precisione

- minori scarti di materiale

- riduzione dei tempi di posa

- uniformità dell’isolamento

Questo approccio risulta particolarmente utile negli impianti complessi o quando è necessario garantire standard costanti lungo tutta la tubazione.

Conclusione

Le coppelle e curve in EPS rappresentano una soluzione tecnica affidabile per l’isolamento termico delle tubazioni. Grazie alla loro struttura, alla facilità di posa e alle prestazioni costanti nel tempo, trovano applicazione in numerosi ambiti impiantistici, contribuendo al miglioramento dell’efficienza energetica e alla protezione dell’impianto.